食品・飲料

①条件撹拌容量:0.8m³/粘度:水相当/目的:温度均一

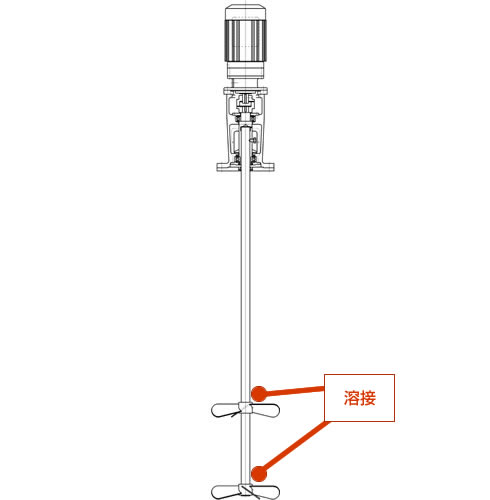

特徴シャフト・羽根を溶接

概要

撹拌目的は液体の温度均一。洗浄性を考慮して、シャフト・羽根は溶接構造。サニタリーの希望があり表面処理でバフ研磨を施工。

軸封のオイルシールはシリコン製。予算の都合上ステンレス本体にはなりませんでしたが、塗装が剥がれにくい、2液性のステンレスコート塗装を実施。

溶接した一体型のシャフト・羽根は、タンク内に挿入できるか確認必須。

参考資料

②条件撹拌容量:1.2m³/粘度:300mPa・s/目的:粉体の溶解

特徴ステンレス製本体

概要

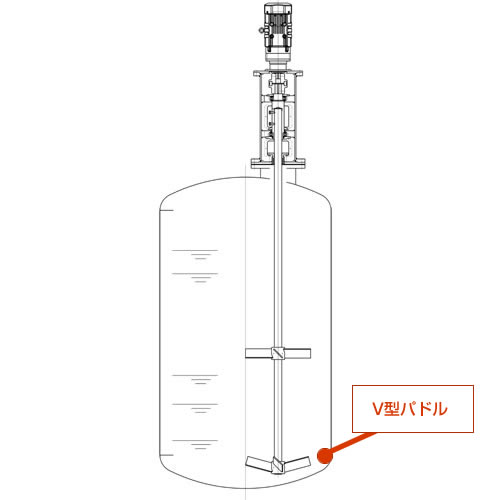

液比重は1.3、撹拌目的は液×粉体の溶解。

タンクの底部まで混ぜたいという希望により、下段羽根はV型とし、タンク底部の10%皿鏡付近に羽根が収まる設計とする。

撹拌機本体はステンレス仕様。軸封のグランドシールには、食品衛生法適合品を使用。

参考資料

③条件撹拌容量:8㎥/粘度:50mPa・s/目的:温度均一

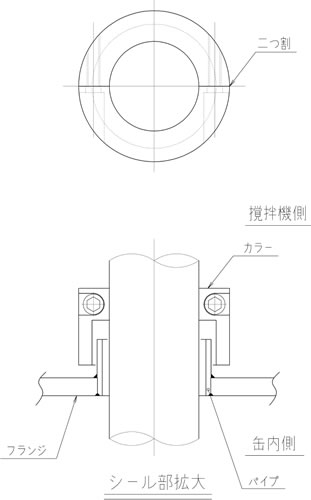

特徴簡易的なコンタミ防止

概要

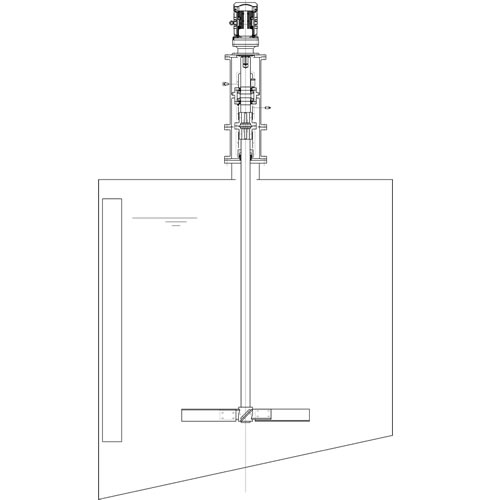

撹拌目的は槽内の温度均一。撹拌対象液が食品であるためお客様はコンタミを気にされていた。

でもメカニカルシールなど高価な費用も掛けられない・・・。

そこでリクエストに応えるためお客様と打ち合わせを重ね特殊設計でシンプルな軸カバーを製作。

必要最小限の目的に絞ることでコストを抑えることができお客様に喜んでいただけました。

参考資料

④条件撹拌容量:1.1㎥/粘度:10mPa・s/目的:槽内均一、沈降防止

特徴サニタリー仕様と特殊設計の撹拌羽根

概要

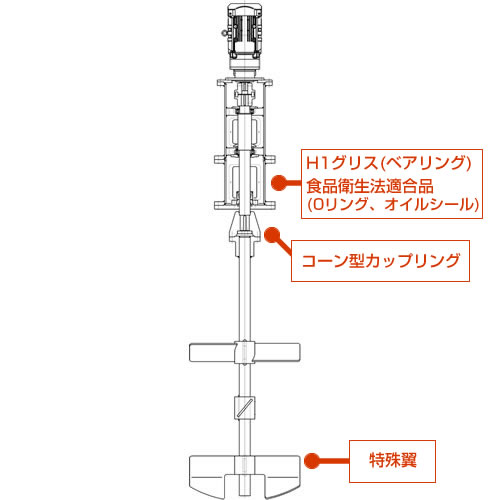

加圧タンクのため槽内に圧力がかかること、タンク底部まで可能な限り撹拌したいことがお客様のリクエストであった。それに応えるべく軸封にはドライメカニカルシールを採用。撹拌羽根はタンク底部の鏡底に沿うように特殊設計で製作。打ち合わせを続けるなかでサニタリー性についてもリクエストがあり撹拌機本体はSUS304製、槽内カップリングは洗浄性に配慮した液溜まりの少ない逆コーン型カップリング、ベアリンググリスはH1グリス、Oリング、オイルシールは食品衛生適合品を採用という高スペックで納入。

参考資料

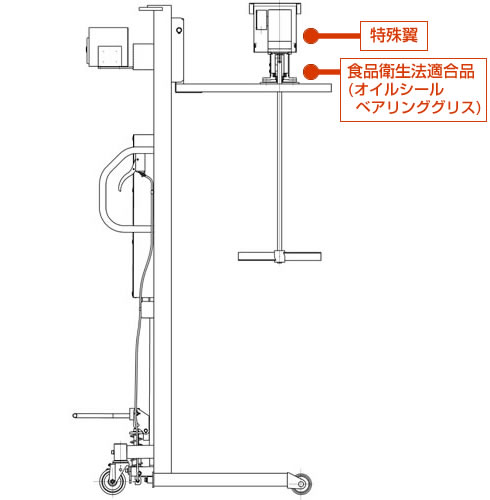

⑤条件撹拌容量:0.1m³/粘度:500mPa・s/目的:沈降防止

概要

撹拌目的は内容液の沈降防止および焦げつき防止。容易に移動可能なキャスター付昇降架台とのセットです。

ギヤモータ周辺は高温となるため、耐食性のあるステンレスコート塗装に加え、ステンレス製のカバーを製作しました。

オイルシール・ベアリンググリスは食品衛生法適合品。